Sympozjum techniczne PLASTECH 2001: "Nowoczesne formy wtryskowe - problemy konstrukcji i użytkowania", str.285-289.

Współczesna inżynieria

materiałowa wśród wielu nowoczesnych rozwiązań technicznych proponuje

technologie nanoszenia na powierzchnie form do tworzyw sztucznych nowych warstw

o bardzo cennych właściwościach. Konieczność współpracy elementów form z

przepływającym stopem w warunkach wysokiej temperatury, wysokich naprężeń

ścinających i wysokich ciśnień

oraz wzajemnych oddziaływań mechanicznych ich ruchomych elementów, odporność

na tarcie, działania erozyjne wszelkiego rodzaju a szczególnie dobre właściwości

samosmarujące i antyadhezyjne są wyzwaniem dla tej gałęzi wiedzy. Osiągnięcia

w tym zakresie są szybko wdrażane i znajdują zastosowania w warunkach

ostrej konkurencji i przy zapotrzebowaniu przetwórców, dla których rozwój

wysokowydajnych procesów jest warunkiem dalszego szybkiego zaspokajania potrzeb

rynku i klientów OEM (Original Equipment Manufacturer – autentycznych

producentów wyrobów).

Dużym utrudnieniem w

przetwórstwie tworzyw sztucznych, zwłaszcza przy wtryskiwaniu, jest problem

wyjmowania wyprasek z formy. Dotyczy to wszystkich tworzyw sztucznych, ale niektóre

sprawiają pod tym względem szczególnie dużo kłopotów. W tych kłopotach

wiodącą rolę odgrywają elastomery termoplastyczne a specjalnie niektóre ich

rodzaje. By uzyskać lepsze oddzielanie wyprasek od powierzchni formującej

dodaje się do granulatów specjalnych środków. Niestety w wielu przypadkach

konieczne jest w trakcie procesu cykliczne nanoszenie na powierzchnie formujące

dodatkowej warstwy środków rozdzielających. Powoduje to wzrost kosztów nie

tylko na środek rozdzielający, ale przede wszystkim ze względu na

wydłużenie cyklu pracy. Dodatek substancji zmniejszającej przyleganie

znacznie pogarsza zdolność do obróbki powierzchniowej np. malowania, nadruku

lub klejenia. Najlepszym sposobem na rozwiązanie problemu jest stworzenie

powierzchni formujących w oprzyrządowaniu o bardzo małej przyczepności.

Zmniejszenie przylegania wyprasek

do ścianek formy skraca czas chłodzenia wyprasek gdyż zmniejsza tendencje do

deformacji podczas działania wypychaczy, oraz eliminuje czas potrzebny na

ewentualne smarowanie środkiem rozdzielającym, skraca więc cykl całej

operacji technologicznej.

Ponieważ całkowicie

wyeliminowany jest środek rozdzielający,

bardzo poprawiają się warunki higieny środowiska pracy oraz użytkowania

wyrobów (bardzo ważne dla zastosowań medycznych, kosmetycznych, spożywczych

itp.). Konstrukcja wypraski może też być bardziej delikatna, a cienkościenna

wypraska to następne oszczędności (materiał oraz dalsze zwiększenie wydajności).

Bardzo często ostre tolerancje wymiarów nie pozwalają na większe pochylenia

ścian. Przy antyadhezyjnych powierzchniach form, można pochylenia ścian

zmniejszyć i uzyskać bardziej precyzyjny wymiarowo wyrób. Także formy i inne

narzędzia są trwalsze ze względu na mniejsze zużycie elementów współpracujących

i mniejsze siły potrzebne do usuwania wyprasek z gniazd.

Lepsza odporność na

erozję stopu (często wzmocnionego twardym wypełniaczem), oraz oddziaływaniem

korozyjnym tworzyw i agresywnych gazów to także mniejsze zużycie form, przy dłuższych

czasach pracy między przeglądami i konserwacją oraz łatwiejsze ich

czyszczenie.

Wykonywane kiedyś powłoki

z twardego chromu technicznego od dawna ustępują miejsca nowym rozwiązaniom.

Nowe materiały antyadhezyjne, poślizgowe, warstwy o dużej odporności

chemicznej a przede wszystkim o dużej twardości i odporności na zużycie

mechaniczne będą się coraz powszechniej stosowane. Wpłynie to na

zmniejszenie kosztów ich zastosowania i spowoduje dalszy postęp.

Powłoki

na bazie niklu / fosforanu /

policzterofluoroetylenu-PTFE

Oferowane, znane pokrycia

tego typu noszą zastrzeżone nazwy handlowe Poly-Ond® oraz Nicklon®.

Posiadają one ekstremalnie niski współczynnik tarcia i bardzo dobre właściwości

rozdzielające i poślizgowe przy wysokiej odporności na korozję oraz

kontrolowaną dużą twardość powierzchni.

Jest to powłoka na bazie

niklu (ok. 80% wag. Ni w warstwie)

osadzanego chemicznie z kąpieli fosforanowej (ok. 10% wag. P) i

jednocześnie współosadzanego policzterofluoroetylenu (ok. 10 % wag. czyli

ok.25 % obj. PTFE). Warstwy te można nanosić na takie metale jak stal, żeliwo,

aluminium, mosiądz i brąz. Następnie w zależności od potrzeb spieka się ją

w temperaturze 3700C do 4000C.

Uzyskuje się twardość 50 HRC przy niespiekanej powłoce, natomiast po obróbce

termicznej twardość wzrasta do 68÷70 HRC. Możliwe jest dokładne ustawienie

w zakresach od 41 do 70 HRC. Współczynnik tarcia kinetycznego pod obciążeniem

200 funtów wynosi 0,06. Otrzymane powłoki mają grubość od 0,0013 do 0,75 mm

(standard: 0,013 mm) i mogą pracować od –500C do 2900C

w warunkach pracy ciągłej i do 4000C przy pracy przerywanej. Gładkość

powierzchni Ra wynosi 0,5 µm lub mniej. Odporność na mgłę solną wg

ASTM-B-117: -przy 0,013 mm 650 godzin a przy powłoce 0,05 mm 1000 godzin. Powłoki

można chemicznie zdejmować bez naruszania istniejącej powierzchni nawet z różnych

podkładów metalicznych.

Stwierdzono także lepsze

płynięcie stopionego tworzywa w formie:

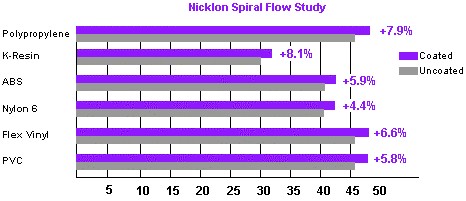

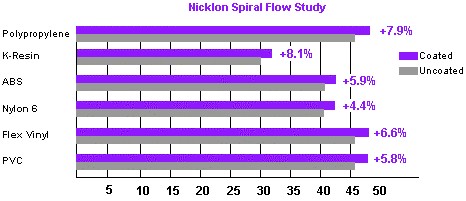

Rys 1: Wpływ

pokrycia NICKLON® na wielkość płynięcia metodą spirali

Zwiększenie

płynięcia w warunkach testu (ok.

5 ÷ 8 %) może nie być bardzo zauważalne w rzeczywistych warunkach

wtryskiwania wyrobów.

Powłoki

z dwusiarczku wolframu WS2

Te pokrycia antyadhezyjne

noszą obok nazwy „chemicznej”: WS2 także handlowe: Everslik®

MS-300 (technologia

Microseal®) i

Diacronite DL-5 wg

producenta oferującego tą technologię także na rynku europejskim.

Są to pokrycia o

mniejszej grubości ok. 0,5 µm z modyfikowanej warstwy dwusiarczku

wolframu o strukturze blaszkowej związanej siłami mechanicznymi i cząsteczkowymi.

Prawdopodobnie osadzanej z fazy gazowej. Powłoka jest obojętna, nietoksyczna,

odporna na korozję i wysokie temperatury oraz nie przenosi się na formowaną

wypraskę. Jej odporność na obciążenia jest taka sama jak odporność podłoża

(ze względu na mała grubość) do

wartości 350 000 psi.

Współczynnik tarcia

dynamicznego powłok z WS2 wynosi 0,03 a statycznego od 0,07 do 0,09.

Pokrycia można nakładać nie tylko na metale ale także na szkło, włókna

szklane, porcelanę i wiele tworzyw sztucznych.

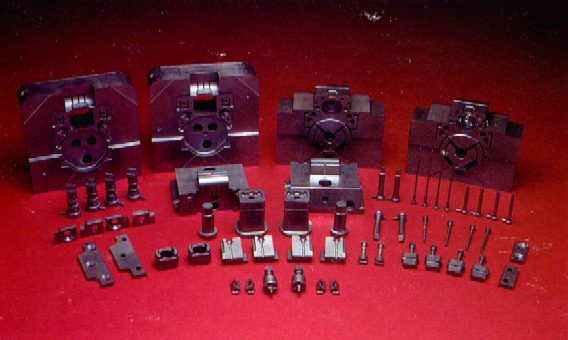

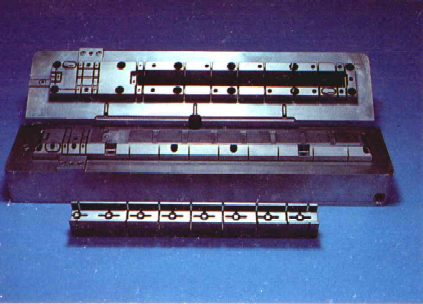

Zastosowania tych powłok

nie ograniczają się tylko do powierzchni formujących, ale także są polecane

do ruchomych elementów form i innego oprzyrządowania:

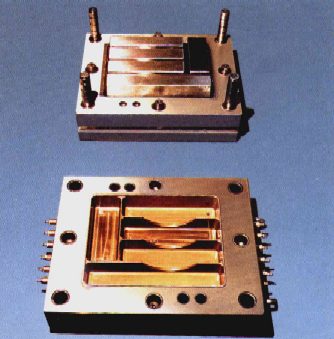

Rys

2,3,4: Przykłady zastosowań

powłok DICRONITE DL-5

Powłoki

z węglika boru (B4C)

Handlowa nazwa tego

pokrycia stosowanego w formach wtryskowych to DiamondBLACK®.

Są to ceramiczne pokrycia o typowej grubości od 0,5 do 6 µm osadzane w

stosunkowo niskiej temperaturze od 1200C do 2300C w

procesie PVD (Physical Vapor Deposition - fizycznego

osadzania z fazy gazowej). Są to

bardzo twarde powłoki ponad 90 HRC.

Pokrycia węglika boru mają duże powinowactwo do aluminium, tytanu i

niklu. Można nim pokrywać prawie wszystkie stale oraz węgliki. Powłoka jest

bardzo odporna na ścieranie, erozję i

korozyjne oddziaływanie gazów np. z zawartych w tworzywie sztucznym

uniepalniaczy. Posiada właściwości poślizgowe które można jeszcze bardziej

poprawić nakładając dodatkowo jeszcze warstwę opisanego wyżej dwusiarczku

wanadu np Everslik® MS-300 wg technologii Microseal®.

Współczynnik tarcia dynamicznego samych powłok

DiamondBLACK® wynosi

0,09 a statycznego 0,20. Odporność termiczna na utlenianie sięga 6000C.

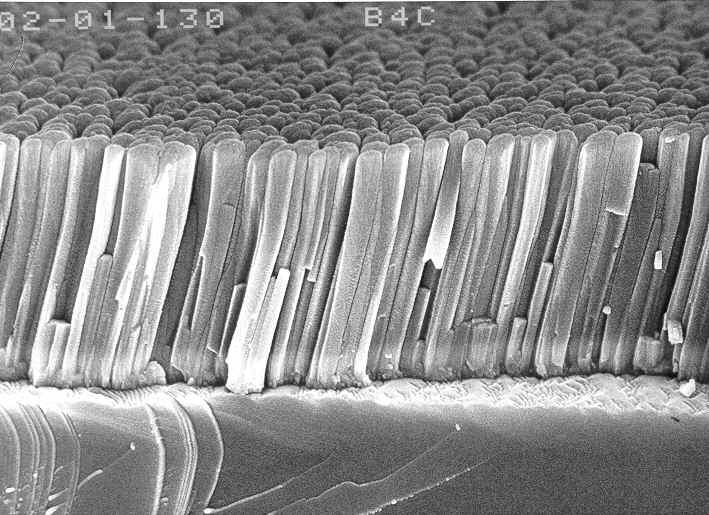

Bardzo efektownie wygląda

powłoka DiamondBLACK® w dużym powiększeniu:

Rys5: powłoka DiamondBLACK®

w powiększeniu 10 000 razy.

Powłoki

DiamondBLACK® nie są polecane do niektórych tworzyw sztucznych

takich jak: wszystkie tłoczywa; szczególnie mocznikowe, melaminowe, fenolowe,

epoksydy, poliuretany i polieteroimidy (PEI, Ultem).

Pokrycia można nakładać

na następujące stale i inne metale, wg zaleceń firmy, (są to oznaczenia

stali amerykańskich) P-20 (1,2330), H-13 (1,2713), A-2, S-7, D-2 (1,2379),

A-10, A-6, brązy berylowe (np. moldMAX, ampcoloy), aluminium i inne jego

stopy.

Natomiast niektóre inne

stale i inne materiały nie są

kompatybilne z powłokami DiamondBLACK® , są to: stale serii

1100 i 1200, stale i stopy z ołowiem, cyną, cynkiem, bizmutem, kadmem i

magnezem. Także materiały zawierające fosfor, selen, siarkę, tellur, pokryte

ceramiką tytanową, bezprądowo niklem, teflonem oraz częściowo porowate.

Od niedawna osiadamy formę

wykonaną ze stopu aluminiowego z pokryciem DiamondBLACK® , w tym

konkretnym zastosowaniu nie widać jednak wszystkich zalet tej powłoki, wpływa

na to specyficzna konstrukcja formy. Na ostateczną ocenę należy poczekać po

dłuższej eksploatacji.

Więcej

informacji można znaleźć na stronach:

Zdzisław Filipowski